※2022/8/19まで、ゴリラ・オフロード仕様製作は毎朝1話ずつ公開されます。

ヘッドライト&フロントウインカーの装着が終わりまして、これの配線を接続&動作確認をして電装系の作業は完了です(長かったなぁ、電装系の作業は...)。

まだこの時点ではケーブルやワイヤーの取り回しの整理や固定をしていないので雑然とした状態になってます。ひとつひとつ、弛み過ぎたり突っ張ったりしないよう、取り回しを丁寧に決めて誘導/固定していきます。

まずヘッドライト周りです。3箇所の矢印で指すようなコイル状のガイドを作ってケーブルやワイヤーの取り回しを誘導しています。縛りつけられないけど取り回しルートは決めたいってときの手法です。3mmのアルミ線や2mmの真鍮線をラジオペンチを使って作ります。

タンク下のアクセルワイヤーです。何もしないとタンク左側からはみ出したり、タンク底に擦れたりしますんで誘導しています。ケーブル類はフレームの塗装にダメージがないよう、ラバーシートを巻いた上でフレームに固定しています。。

バックボーンのケーブル類を整理&結束してタイラップで固定しました。最初の画像よりはスッキリ見えると思います。バックボーンに並ぶコネクタは左からイグニッション、ハンドルスイッチ、デジタルメーター、テールランプ(横向きになってるコネクタ)、ギアポジションセンサー、レギュレーター、画像では見えませんが車体右側にもイグニッション電源コネクタなどがあります、すべて防水コネクタや防水キボシです。シート下にあるのはハイビームとロービームの防水リレー&防水ヒューズボックスです。

※バッテリコネクタの裏蓋を開けているのは、この後、充電用のケーブルを接続するためです。施工しておくとバッテリを外さずに充電できて便利です。

ゴチャっとしていますがタンクを装着すると見えなくなります。ゴリラのタンクはトンネル部が大きく、これだけ電装を並べてもまだ余裕があります。

バッテリも新品に交換済みです。YTR4A-BS/FTR4A-BS互換のアマゾン最安値のバッテリ(笑)、その名もBattery Man!BM4A-BS。不安な方はGSユアサなどを使いましょう、ワタクシ、大きな方のバイクには問答無用でGSユアサです。

後日談:

格安でしたが普通に使えてます。特に問題はないです。

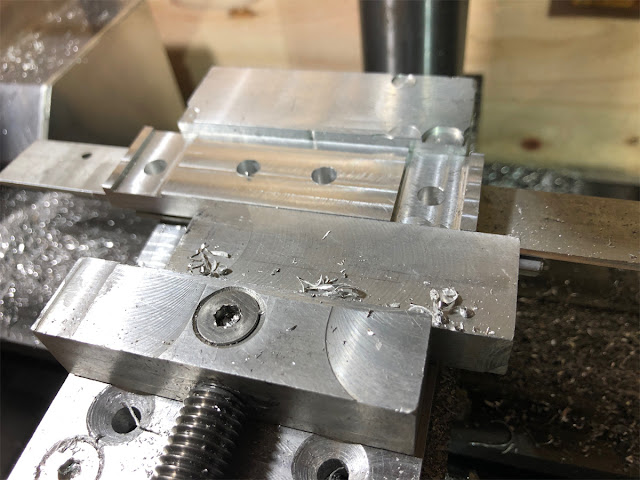

前述しましたが、最後にバッテリ充電を容易にするためのケーブルをバッテリコネクタに取り付け、RCAプラグを装着しました。

通常はラバーの防水キャップになっていますが、キャップを取り外して充電用ピンプラグコードを接続することでこのまま充電が可能です。

ちなみにワタクシの4輪2輪用のバッテリー充電器はピンプラグコード対応に改造済みです。